《JMST》:粉料级配设计实现光固化3D打印陶瓷型芯综合性能提升

- 分类:资讯中心

- 发布时间:2023-12-05 10:17

- 访问量:

【概要描述】调控光固化3D打印陶瓷型芯孔隙率和抗弯强度矛盾的粉料级配设计方法。

《JMST》:粉料级配设计实现光固化3D打印陶瓷型芯综合性能提升

【概要描述】调控光固化3D打印陶瓷型芯孔隙率和抗弯强度矛盾的粉料级配设计方法。

- 分类:资讯中心

- 发布时间:2023-12-05 10:17

- 访问量:

2022年5月28日,西北工业大学材料学院苏海军课题组在《Journal of Materials Science & Technology》发表题为Enhanced comprehensive properties of stereolithography 3D printed alumina ceramic cores with high porosities by a powder gradation design的研究论文,报道了一种调控光固化3D打印陶瓷型芯孔隙率和抗弯强度矛盾的粉料级配设计方法。

原文链接:

https://doi.org/10.1016/j.jmst.2022.04.040

研究简介

陶瓷型芯是熔模铸造中的重要部件,广泛91香蕉视频超污于航空涡轮发动机和燃气轮机空心叶片制备过程。随着航空工业的快速发展,设计复杂冷却通道以提高叶片的承温能力变得越来越重要。然而,气冷通道结构的发展使叶片内腔结构更加复杂,大幅提高了陶瓷型芯的空间结构复杂性,从而对陶瓷型芯制备技术提出了挑战。增材制造技术又称3D打印技术,近年来因其无需模具、效率高、柔性制造等优点而备受关注。目前陶瓷材料的3D打印技术主要有光固化3D打印技术、直接墨水书写、选择性激光熔化、选择性激光烧结等。其中光固化3D打印技术具有精度高、表面质量好等优点,在众多陶瓷3D打印技术中脱颖而出,为复杂结构空心叶片的制备提供了新的思路。

目前,在复杂结构空心叶片内腔的熔模铸造工艺中,主要采用氧化硅基陶瓷型芯和氧化铝基陶瓷型芯两种类型。与氧化硅基陶瓷型芯相比,氧化铝基陶瓷型芯具有高的熔点、优良的化学稳定性、使用过程无相变、定位精度高等优点,符合航空发动机涡轮叶片的发展需求,是新一代高性能陶瓷型芯关键材料。但是,氧化铝对酸和碱都具有较好的耐受性,使得氧化铝基陶瓷型芯脱芯困难。提升陶瓷型芯的孔隙率是提高溶出性的有效手段。但是,孔隙率与抗弯强度之间通常存在难于兼顾的矛盾。因此,在高孔隙率条件下,如何提高光固化3D打印陶瓷型芯的综合性能是亟待解决的关键问题。

图1 SLA 3D打印氧化铝陶瓷型芯示意图:(a)用于测试线收缩率、开孔率和弯曲强度的烧结样品(b)用于高温挠度试验的烧结试样(c)涡轮发动机空心叶片的型芯模型(d)通过SLA 3D打印制备的烧结陶瓷型芯

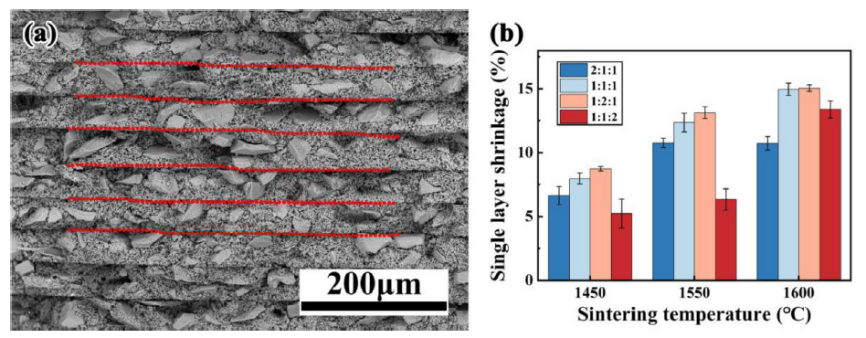

图2 SLA 3D打印氧化铝陶瓷型芯烧结后的层显微结构(a)和单层收缩率统计(b)

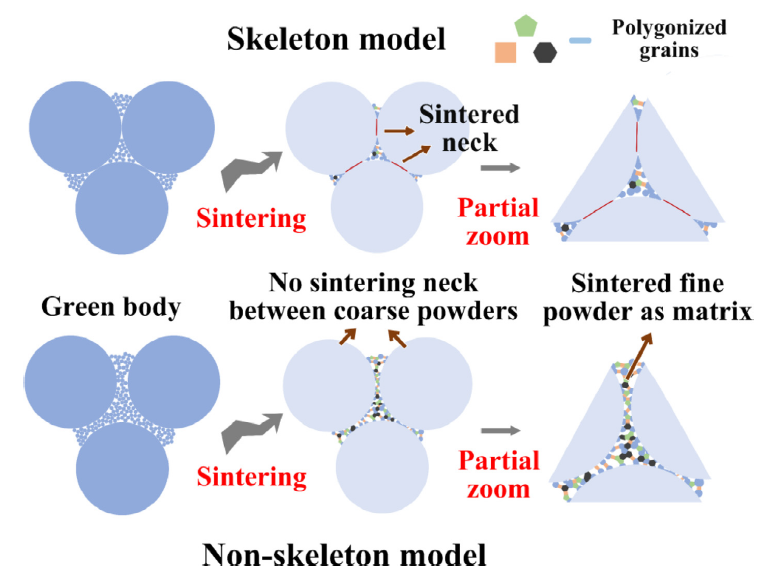

图3 SLA 3D打印制备的氧化铝陶瓷型芯的“非骨架”微观结构模型

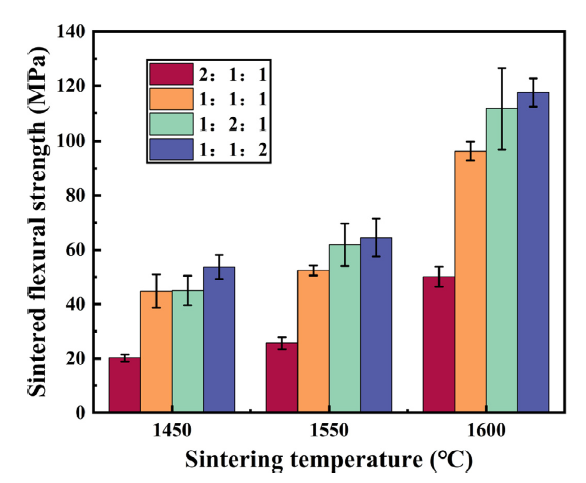

图4 不同烧结温度和粒度级配比例的SLA 3D打印陶瓷型芯的抗弯强度

研究结论

本研究首次通过粉料级配和烧结工艺结合,制备出孔隙率和综合性能优异的光固化3D打印氧化铝陶瓷型芯。深入分析发现粗粉料的含量通过改变烧结驱动力影响体系热力学终点,而烧结温度能够改变致密化速率和晶粒长大来调节陶瓷型芯的综合性能。同时,揭示了光固化3D打印陶瓷型芯中层间隙、不均匀的粉料分布、细粉料之间的“桥接”三种孔隙来源。根据对显微结构的观察,建立了一种新型光固化3D打印陶瓷型芯的“非骨架”微观结构模型。当粗、中、细粉料质量比为2:1:1,烧结温度为1600°C时,氧化铝陶瓷型芯开孔隙率为36.4%,高温挠度为2.27 mm,抗弯强度为50.1 MPa。本研究为提高光固化3D打印陶瓷型芯综合力学性能提供了一种新的手段。

扫二维码用手机看

更多资讯

版权所有 2021 深圳91香蕉视频官网APP科技有限公司 粤ICP备45182929号 网站建设:中企动力 深圳